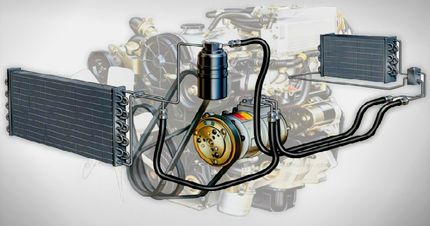

Устройство кондиционера автомобиля

Содержание:

- Как часто проверять кондиционер автомобиля

- Электронная схема на автокондиционер – базовые компоненты

- Правила эксплуатация автокондиционера

- Основные неисправности автомобильных кондиционеров

- Неисправности компрессора кондиционера

- Конденсатор – радиатор кондиционера

- Диагностирование электромагнитной муфты

- Способы заправки кондиционера

- Редукционный клапан

- Автокондиционер: управление циклом работы компрессора

- Уплотнения, гибкие шланги и сервисные порты

- Меры предосторожности

- Замена сальника компрессора-кондиционера

- Исторический экскурс

- Повреждения в результате аварии

- Установка кондиционера в автомобиль – как правильно организовать работу?

Как часто проверять кондиционер автомобиля

Проверка автокондиционера выполняется как в регламентном, так и аварийном порядке. В первом случае проводится проверка уровня фреона и масла в системе, а также степень герметизации. В соответствии срегламентным ТОбольшинства современных автомобилей соответствующие проверки и дозаправку фреоном необходимо выполнять:

- для машин возрастом до шести лет — раз в два года;

- для машин старше шести лет — один раз в год.

Однако вопрос о том, как проверить автокондиционер зачастую интересует людей, покупающих подержанный автомобиль и не знают о работоспособности кондиционера, ведь продавец всегда будет говорить что либо проблем нет, либо нужно просто заправить фреон. Соответственно, выполнение проверки необходимо в случае, если владелец дает один из следующих ответов:

- кондиционер работает, но нужно дозаправить фреон (хладагент);

- кондиционер заправляли в прошлом году, и в том сезоне он работал;

- на зимнее время был спущен фреон из системы;

- ремень компрессора был снят, порвался, ремень старый и так далее;

- имеются механические повреждения, разгерметизация системы (например, поврежден радиатор, трещины в трубках и прочее).

Обратите внимание, что ремонт автокондиционера может обойтись в цену около 500…1000 долларов. Соответственно, если агрегат даже частично неисправен — можно заводить разговор о снижении общей цены на машину.. Чтобы проверить автокондиционер своими руками, необходимо выполнить диагностику отдельных составных частей системы кондиционирования

Если появился неприятный запах при включенном кондиционере имеет смысл почистить его с помощьюспециальных очистителей

Чтобы проверить автокондиционер своими руками, необходимо выполнить диагностику отдельных составных частей системы кондиционирования. Если появился неприятный запах при включенном кондиционере имеет смысл почистить его с помощьюспециальных очистителей.

Что проверять

На практике существует список типовых узлов и частей системы кондиционирования, которые теоретически могут выйти из строя, поэтому их необходимо проверить при появлении признаков их неисправности. Перечислим их порядку:

- Конденсор. Этот узел обеспечивает охлаждение фреона. При его частичном выходе из строя или загрязнении соответствующее охлаждение будет выполняться с низкой эффективностью. При этом обычно происходит перегрев и повышение давления в системе кондиционирования.

- Компрессор. Он обеспечивает рабочее давление в системе. Обычно его выход из строя обусловлен разгерметизацией системы, износ прокладок, ослабевание натяжения приводного ремня, износ сальников, подшипников, появление трещин в корпусе и банальное загрязнение.

- Испаритель. При его выходе из строя в салоне появляется неприятный запах, а также возможно появление влаги на воздуховодах. Обычно причинами поломки испарителя является коррозия его корпуса либо забитая сливная трубка.

- Ресивер. В его задачи входит удаление излишков влаги из кондиционируемого воздуха и очистка его от частиц износа. Об выходе из строя ресивера может указывать постоянное покрытие шлангов конденсатом.

- Терморегулирующий вентиль (ТРВ). В его задачи входит контроль уровня хладагента, а также регулировка давления в соответствии с количеством фреона, и с температурой. При выходе из строя терморегулирующего вентиля наблюдается неустойчивая работа кондиционера, его периодическое отключение, обмерзание шлангов, неровная подача холодного воздуха в салон.

- Датчик давления. Он предназначен для аварийного отключения кондиционера в случае критического падения уровня хладагента в системе.

- Вентилятор. Дополнительными вентиляторами оснащаются не все кондиционеры. Они предназначены для дополнительного охлаждения хладагента. Обычно неисправность вентилятора обусловлена выходом из строя его подшипника либо поломками в электросети автомобиля.

Зачастую при диагностике состояния кондиционера также проверяют герметичность системы, наличие утечек хладагента. Это лучше сделать в условиях автосервиса, но можно провести ряд проверок и самостоятельно.

Электронная схема на автокондиционер – базовые компоненты

По сути, ниже сделана попытка разложить систему кондиционирования автомобиля по электронным компонентам, задействованным в технологической схеме.

Возможно, потенциальному владельцу и пользователю откроется, таким образом, лучшее понимание относительно электронного (электрического) управления автокондиционером.

Схема электроники (электрики) автокондиционера включает достаточно большое число различных элементов, при помощи которых выполняется тот или иной функционал управления работой.

Более того, помимо компонентов, отслеживающих корректную работу системы кондиционирования, используется ряд устройств, которыми обеспечивается защита автокондиционера. Рассмотрим классический вариант схемы с разбором всех возможных компонентов.

Система последовательно включенных реле

Основой схемы управления автокондиционера выступает система последовательно включенных реле (Р1-Р5) с разными функциями. Так, реле давления (Р4-Р5) соединяются последовательно с цепями управления муфтой компрессора.

При условиях «недостаточного» или «избыточного» давления в системе, эти устройства «размыкают контакт», разрывая цепь питания муфты холодильного компрессора.

Автомобили с электронным впрыском топлива, как правило, оборудуются электронным модулем управления (ECM – Electronic Control Module) подключаемым к цепи проводки автокондиционера.

Когда переключатель (1) включен, модулем ECM посылается сигнал запроса проверки повреждения цепи. То есть реле давления замыкает цепь, модуль ECM активирует реле, создавая потенциал земли питания на муфте компрессора.

Схема электронного управления автокондиционером: Р1- коммутация вентилятора; Р2 – включение/выключение автокондиционера; Р3 – коммутация термостата; Р4 – реле низкого давления; Р5 – реле высокого давления; 1 – коммутация системы; 2 – термальная защита; 3 – катушка магнитного сцепления компрессора; 4 – защитный диод; 5 – контроль наличия «земли»

Следующей не менее значимой системой схемы управления значится регуляция скорости вращения крыльчаток вентиляторов автокондиционера.

Обычно конструкция предусматривает наличие не менее двух рабочих вентиляторов – испарительного и конденсаторного. Первый является внутренним (салонным), второй – внешним (уличным).

Автокондиционер и регуляция скорости вентиляторов

Принцип действия регулятора обычно строится на эффекте сопротивления индуктивности. По сути, регулятор скорости вентилятора попросту состоит из проводов, скрученных спиралью, соединённых последовательно. Эти спиралевидные проводники имеют различный диаметр.

Электрический ток протекает через одну или несколько образованных таким способом катушек. За счёт сопротивления индуктивностей изменяется скорость вращения вала двигателя вентилятора. Однако помимо индуктивного регулятора, применяется также функция электронного контроллера.

Регуляция скорости вращения вентиляторов: A – электронная схема; B – индуктивная схема; 1 – терминал управления; 2 – питание 12В; 3 – выход отрегулированного потенциала

Для варианта электронного контроллера преобразованием слаботочных сигналов ECM в более высокий потенциал тока изменяется напряжение на двигателе вентилятора.

Следует отметить, скорость вентилятора, в данном случае, регулируется бесступенчатым принципом. Такой тип регулятора скорости используется системой электронного климат-контроля (ECC — Electronic Climate Control) автомобиля.

Правила эксплуатация автокондиционера

Продлить жизнь устройству, которое незаменимо в жаркое время года, достаточно просто. Приводим список рекомендаций, который позволит вам максимально отложить момент, когда вам придётся заниматься ремонтом этой сложной техники:

- Если на улице – жара, перед включением системы кондиционирования желательно открыть все 4 двери автомобиля, создавая благоприятные условия для полного проветривания салона. 3 – 5 минут достаточно, чтобы продолжить движение с включённым кондиционером.

- Никогда не опускайте стёкол при включенном автокондиционере (это касается и верхнего люка при его наличии, и дверей автомобиля). Дело в том, что поток встречного воздуха, попадая в салон, существенно снижает эффективность кондиционирования, заставляя кондиционер работать на полную мощность, увеличивая износ его деталей. Кроме уменьшения ресурса климатической системы, вы столкнётесь и с повышенным расходом топлива.

- Если по уважительным причинам автомобиль длительное время простаивает, или внешние условия не предполагают использования системы кондиционирования, следует еженедельно включать кондиционер, давая ему возможность поработать на протяжении 8 – 10 минут. Это необходимо для заполнения маслом всех деталей устройства – в противном случае металлические детали автокондиционера начнут корродировать, а эластичные прокладки – разрушаться.

Основные неисправности автомобильных кондиционеров

Из механических неисправностей самой распространенной является утечка хладагента. Вот здесь довольно интересно, поскольку при работе часть хладагента используется и количество его уменьшается. То есть, при работе имеются потери его и периодически нужна дозаправка. Производится она примерно раз в 2-3 года.

Потери хладагента сопровождаются снижением производительности системы. Поэтому, если кондиционер перестал холодить, надо дозаправлять систему. Но если производительность падает очень быстро и снова требуется дозаправка, скорее всего, имеется утечка фреона, то есть разгерметизация системы из-за механического повреждения.

Зачастую проблема с утечкой хладагента связана с повреждение трубопроводов, еще течь может образоваться в местах соединения магистралей с элементами системы.

Причем пробой трубопровода может быть как в резиновой, так и в металлической части его. И резина, и металл, в частности – алюминий, из которого сделаны трубопроводы подвергаются воздействию внешней среды. Резина может состариться и потрескаться, а алюминий – подвергается воздействию агрессивной среды, из-за чего он корродирует и появляются течи. Особенно это касается автомобилей, у которых имеется контур для кондиционирования воздуха на заднее сиденье. У этих машин трубопроводы этого контура пролегают под днищем авто и более активно подвергаются негативному воздействию.

Помимо трубопроводов течь могут дать и сами элементы – вполне возможен пробой испарителя и конденсатора, течь может дать сальник компрессора или утечка происходит из-за повреждения его корпуса.

Еще одной механической проблемой из-за которой потребуется ремонт кондиционеров автомобилей является заклинивание компрессора. Причиной этого явления может быть сильное засорение системы. К примеру, у авто произошел пробой трубопровода, владелец поврежденную часть снял, а новую не поставил, оставив штуцера не закрытыми. Через них в систему попадает грязь. После владелец поставил новый патрубок, заправил фреоном систему. Имеющаяся в системе грязь попала в компрессор и тот заклинил. Грязь может стать также причиной «подвисания» терморегуляционного вентиля, из-за чего система тоже перестает работать.

Второй причиной заклинивания может являться забитый внешне конденсатор. Вся грязь, которая налипает поверх конденсатора, снижает охлаждение хладагента, из-за чего давление в системе повышается. Повышенное давление заставляет работать компрессор с увеличенной нагрузкой, что и приводит к заклиниванию. Повышенное давление может образоваться из-за излишнего количества фреона в системе, что иногда бывает при заправке хладагента.

Электрические неисправности в основном сводятся к неработоспособности электрооборудования системы из-за разрыва проводов, повреждению или сильному окислению контактов проводки, а также из-за выхода из строя электродвигателей.

Признаки неисправности

Это все основные неисправности, каждая из них сопровождается определенными признаками:

- Очень быстрая потеря производительности после заправки указывает на разгерметизацию системы и утечку хладагента;

- Сильный шум при включении кондиционера в работу, появление следов масла на корпусе компрессора указывает на проблемы с ним, возможно заклинивание;

- Повышенное давление можно распознать по работе самой системы – при стоянии авто на месте с работающим кондиционером, он холодный воздух не подает, а во при начале движения – работает как положено. Это указывает на недостаточное охлаждение фреона в конденсаторе из-за его загрязненности, а это сразу будет сопровождаться повышением давления;

- Появление в салоне неприятного запаха, а также воды на коврике пассажира сигнализирует о сильном загрязнении испарителя, а также закупоривании дренажного отверстия;

- Самопроизвольное отключение системы, перебои в работе указывают на проблемы с ресивером-осушителем или терморегуляционным вентилем. Более точно на неисправность элемента укажут трубопроводы подходящие к ним. Если один из этих элементов работает неправильно – трубопроводы подходящие к нему будут обмерзать.

- Проблемы с электрикой будут сопровождаться прекращением работы того или иного элемента, а в случае с вентилятором испарителя, возможно и повышение шума при работе из-за изношенных подшипников.

Неисправности компрессора кондиционера

Регулярный техосмотр, правильно подобранное масло предотвращают поломки климатической техники. Однако неисправности компрессора кондиционера автомобиля все же случаются часто.

Настораживающие признаки:

- От узла постоянно слышен шум, даже если кондиционер не включен, а работает только двигатель авто. Проверьте подшипник шкива.

- Не включается электромагнитная муфта. Причин много, нужно искать.

- Агрегат плохо охлаждает воздух в салоне. Возможна утечка фреона.

- В компрессоре что-то трещит, урчит. Проверьте давление в горячем и холодном состоянии оборудования.

Появились один или несколько признаков – нужна профессиональная диагностика компрессора кондиционера автомобиля.

Причины

Автокомпрессоры – надежные узлы с большим рабочим ресурсом. Но сбои случаются, причин много:

- Износились подшипники. Опасность в том, что повышается нагрузка на катушку, приводной шкив перекашивает, фреон может выйти полностью.

- Перегрелась система, из-за чего вышла из строя муфта.

- Деформировался корпус или патрубки в следствии некоего механического воздействия, нарушилась герметизация.

- Вышли из строя клапаны, отвечающие за подачу рабочего вещества.

- Засорился радиатор.

Устройство компрессора для автомобильного кондиционера

Дефицит либо избыток фреона также плохо сказываются на работоспособности системы.

Способы устранения

Холодильное оборудование – сложная установка, которую в гаражных условиях трудно восстановить.

Своими руками сделать можно следующее:

- Заварите трещины на корпусе и патрубках автокомпрессора.

- Замените уплотнители, предварительно удалив хладагент и демонтировав агрегат.

- Поменяйте вышедший из строя подшипник приводного шкива, но только после снятия механизма, и, если вы знаете, как впрессовывать элементы.

- Отремонтируйте электромуфту, в которой часто нужно поменять запчасти: пластину, катушку, шкив.

Поршневую группу трогать рискованно, так как нужно полностью снимать узел, разбирать, промывать детали. Перед процедурой удаляют фреон, сливают масло, поэтому лучше доверить обслуживание сервисменам.

Конденсатор – радиатор кондиционера

Радиатор кондиционера представляет собой аллюминиевый или медный теплообменник, который выполняет функцию превращения газообразного высокотемпературного хладагента, поступающего из компрессора, в жидкий, с выделением тепла в атомосферу. Подогретые и сжатые компрессором пары хладагента, поступают в верхнюю часть конденсатора, продвигаясь по трубкам, отдают им свое тепло, это тепло поступает к ребрам охлаждения трубок, а оттуда уносится в атмосферу.

Пары хладагента, при прохождении через трубки конденсатора, превращаются в жидкость, с выделением большого количества теплоты, называемой скрытой теплотой парообразования. В верхних двух третях конденсатора протекает пар, а в нижней трети жидкость. Жидкость, имеющая низкое давление, после конденсатора отправляется в испаритель.

В автомобильных кондиционерах применяется несколько конструкций конденсаторов. Но наиболее часто встречаются конденсаторы двух типов – ленточные /фото 1/., или серпантинные и многопроточные (MFC- multi flow condensor) /фото 2/.

Конденсор, как правило, устанавливается перед радиатором охлаждения двигателя.

Диагностирование электромагнитной муфты

Самостоятельный ремонт компрессора-кондиционера можно выполнить и для починки электромагнитной муфты. Осмотр этой детали включает в себя проверку присутствия смазки на роторе и на нажимном диске. Подшипник сцепления должен быть без утечек смазки. Воспользуйтесь прибором для определения сопротивления катушки. Сопротивление катушки должно варьироваться в пределах 3,15-3,45 при t 20 C. В случае нестандартного показателя его необходимо заменить на новую деталь. Последним действием будет измерение зазора между шкивом и диском муфты. В случае отхождения от нормы магнитное поле не сможет прижать муфту к шкиву. Диапазон должен быть в пределах 0,35-0,65 мм.

Способы заправки кондиционера

Заправку кондиционеров фреоном рекомендуют производить не реже, чем раз в 1.5-2 года. За это время происходит естественная утечка значительной части хладагента, которую необходимо восполнить. Эксплуатация охладителей без дозаправки в течение 2 лет и более может привести к поломке устройства из-за перегрева и износа деталей, а также утечки масла.

Дозаправкой устройств кондиционирования занимаются специализированные службы. Однако если есть необходимые инструменты, эту процедуру можно провести самостоятельно.

Новичок может сделать эту процедуру двумя способами:

- По давлению. Чтобы узнать количество фреона, нужно посмотреть в инструкцию кондиционера — там будет указан уровень давления в системе. Затем необходимо присоединить к устройству коллектор — он покажет реальный уровень давления в охладителе. Путём вычитания полученной величины из параметров, указанных в документах, несложно узнать необходимое количество вещества для дозаправки.

- По массе. При полной заправке кондиционера, можно узнать необходимый объем по массе. Для этого также нужно обратиться к документации. При заполнении устройства фреоном, баллон с хладагентом для кондиционера ставится на точные весы. В процессе перекачивания, нужно внимательно следить за весом баллона и при восполнении недостатка вещества, сразу отключать систему.

Заправка кондиционера: алгоритм действий

Перед тем как заправить систему кондиционирования фреоном, нужно подобрать необходимые инструменты и материалы. Для этого потребуется манометр, баллон с фреоном, вакуумный насос, а также весы, по которым будет определяться объем хладагента в кондиционере.

Алгоритм действий при заправке кондиционера:

Сначала нужно отключить охладитель от электричества и определить необходимое для заправки количество фреона по весу или давлению в системе.

А также нужно «продуть» трубки с помощью азота, чтобы удалить из системы лишние примеси и убедиться в герметичности системы

Это важно сделать в том случае, если существует подозрение на утечку хладагента из-за повреждения системы.

Затем нужно закрыть трехходовой клапан по часовой стрелке.

Чтобы определить уровень давления и совершить дозаправку, нужно присоединить к штуцеру манометрический коллектор.

После этого трехходовой клапан снова открывается, к коллектору присоединяется баллон с хладагентом и перекачивается в систему.. https://www.youtube.com/watch?v=8eDYcztj8f4

Редукционный клапан

После осушителя хладагент поступает к редукционному клапану. В редукционном клапане перед испарителем понижается давление жидкого хладагента, что приводит к охлаждению испарителя. Редукционный клапан находится на границе разделения сторон низкого и высокого давления контура хладагента. В клапане происходит регулирование потока хладагента к испарителю в зависимости от температуры паров хладагента на выходе из испарителя, поэтому в испарителе испаряется столько хладагента, сколько необходимо для поддержания равномерного «холода» в испарителе.

Если повышается температура хладагента, выходящего из испарителя, то хладагент расширяется в термостате 4, установленном на редукционном клапане. Мембрана 3 при этом прогибается и поток хладагента через шариковый клапан 2 к испарителю увеличивается.

Если понижается температура хладагента, выходящего из испарителя, то тогда объем хладагента в термостате уменьшается и мембрана 3 возвращается в верхнее положение. Поток хладагента через шариковый клапан к испарителю уменьшается.

Термостатический расширительный клапан функционирует под действием трех сил:

- 1-я давление в сенсорной трубке зависит от температуры сильно нагретого хладагента. Это давление действует в качестве силы отпирания (PFu) на мембрану

- 2-я давление в испарителе (PSa) действует на мембрану в противоположном направлении

- 3-я давление регулировочной пружины (PFe) действует в том же направлении, как и давление в испарителе

Редукционный клапан разбрызгивает охлажденную жидкость, подавая ее в испаритель.

Автокондиционер: управление циклом работы компрессора

Для управления циклом работы холодильного компрессора автокондиционера применяется ряд электронных устройств. Все способны контролировать температурные изменения, а также изменения давления хладагента. Одним из важных компонентов схемы холодильного компрессора автокондиционера выступает термостат.

Термостатический выключатель (защита испарителя против обледенения)

Контактная группа термостата соединена последовательно с цепью управления муфты компрессора. Когда температура змеевика испарителя приближается к 0ºC, этот момент фиксируется капиллярной трубкой термостата, контактирующей с трубкой испарителя.

Внутри капиллярной трубки содержится химическое вещество, способное расширяться или сжиматься в зависимости от изменений температуры.

Контактная группа термостатического переключателя связана с трубкой механически через мембрану и разрывается в условиях низкой температуры трубки испарителя (ниже нуля градусов). Соответственно, прерывается электрическая цепь питания компрессора автокондиционера.

Схема, демонстрирующая работу термостата автокондиционера: 1 – коммутатор питания; 2 – компрессор с регулятором скорости привода; 3 – ограничительный резистор; 4 – мотор вентилятора; 5 – термостатическое реле (термостат); 6 – катушка муфты сцепления

Когда температура трубки испарителя поднимется до заданной точки (4-5°C), расширяющееся вещество внутри баллона термостата воздействует на мембрану, сила передачи которой замыкает контакт цепи. Электрическая цепь питания холодильного компрессора восстанавливается, магнитная муфта срабатывает, включается рабочий цикл.

Термистор и усилитель сигнала термистора

Фактически термистор исполняет функцию аналогичную той, что выполняет термостатический переключатель. Исключением здесь является отсутствие механического воздействия на точки контакта и капиллярную трубку.

Термистор компрессора автокондиционера и усилитель активируются электронным способом. Термистор как устройство представляет чувствительный датчик, но в отличие от капиллярной трубки термостата этот прибор измеряет температуру воздуха, исходящего от змеевика испарителя.

Как правило, термистор дополняется электронной печатной платой и электрическими компонентами, составляющими в сборе усилитель сигнала. Сопротивление термистора усиливается при помощи дополнительной электронной схемы, после чего применяется для управления (включения/выключения) реле муфты сцепления автокондиционера.

Датчики давления холодильной системы автокондиционера

Существуют конструкции автомобилей, где используется система кондиционирования с циклическим сцеплением (CCOT — Cycling Clutch Orifice Tube). Здесь для управления компрессором используется реле давления, расположенное между испарителем и компрессором. Этот датчик давления электрически соединён последовательно с муфтой привода компрессора.

Датчик давления под циклическое сцепление: 1 — датчик давления под муфту компрессора с моментом отключения — 200 кПа, включения — 350 кПа; 2 – датчик высокого давления; муфта сцепления с приводом

Как только давление на низкой стороне системы кондиционирования воздуха достигает приблизительно 200 кПа, муфта привода компрессора отключается реле давления. Параметр давления низкой стороны на уровне 200 кПа, примерно соответствует температуре змеевика испарителя + 0,40°С – чуть выше точки замерзания воды.

Как только компрессор деактивирован, низкое давление постепенно повышается, что сопровождается повышением температуры змеевика испарителя. В заданной точке реле давления замыкает контакт питания привода муфты компрессора. Аппарат включается, начинает работать, вновь понижая температуру хладагента внутри испарителя.

Уплотнения, гибкие шланги и сервисные порты

Резиновая смесь, применяемая для изготовления уплотнительных колец:

- соединений,

- фитингов,

- компонентов системы кондиционирования,

используемых с фреоном R134a, представляет собой гидрированный бутадиен-нитрильный каучук (HNBR — Hydrogenated Nitrile Butadiene Rubber).

Резина на основе этой смеси, имеет зелёный оттенок. Смазка уплотнительных колец выполняется посредством минерального масла.

Кондиционер автомобильный — шланги специальные резиновые

Все шланги и трубки, входящие в комплект кондиционера автомобильного, предварительно смазываются. Также подлежат смазыванию уплотнительные кольца, поставляемые в качестве запасных. Другие производители могут использовать уплотнительные кольца другого цвета и размера.

Следует убедиться, что для типа обслуживаемой или ремонтируемой системы используются подходящие уплотнительные кольца. Нельзя использовать уплотнительные кольца под фреон R12 в системе, где заправлен фреон R134a.

Подмена непременно приведёт к повреждению уплотнительных колец по причине отсутствия хлора в составе фреона R134a. Между тем допустимо применять уплотнительные кольца для фреона R134a в системе с фреоном R12.

Гибкие резиновые шланги автомобильного кондиционера: A – под хладагент R12; B – под хладагент R134a; 1(A) – каучуковый нитрил; 1(B) – нейлон; 2(A) – армирование; 2(B) – каучуковый нитрил; 3(A) – резина; 3(B) – армирование; 4 — резина

Гибкие резиновые шланги под фреон R134a и R12 также имеют некоторые отличия. Шланги для хладагента R134a отличаются наличием нейлоновой внутренней облицовкой.

Благодаря такой облицовке, практически полностью исключена утечка хладагента, которая естественным образом происходит по причине пористой структуры резиновых шлангов.

Шланги под фреон R134a имеют меньший наружный диаметр и более тонкие стенки, обеспечивая лучшую гибкость и снижение уровня шума в системе кондиционирования. Нельзя использовать шланги под хладагент R12 в системе кондиционирования на фреоне R134a.

Масло типа PAG и водород, присутствующие в составе хладагента R134a, приводят к быстрому износу обычных нитриловых шлангов для фреона R12. Плюс к этому шланги под хладагент R12 обычно имеют больший наружный диаметр, что способствует увеличению уровня шума.

Кондиционер автомобильный — сервисные порты системы

Сервисные порты для зарядки фреоном устанавливаются:

- на шланги,

- на трубки,

- на фильтры-осушители.

Эти порты зарядки позволяют обслуживать и тестировать систему кондиционирования непосредственно под давлением. Порты разных размеров определяют верхнюю и нижнюю стороны системы кондиционирования.

Пластиковая крышка с резиновым уплотнением используется для закрытия отверстия зарядного порта и предотвращения утечки. Специальная конструкция зарядного клапана разработана для соответствия зарядным портам R134a.

Клапаны Шредера допускают некоторую утечку, поэтому должны закрываться пластиковыми защитными колпачками. Клапаны Шредера, предназначенные для R134a, должны использоваться только в системах на R134a.

При помощи информации: AriaZone

Меры предосторожности

Во время работ по обслуживанию и ремонту кондиционера в машине необходимо соблюдать меры предосторожности:

- использовать защитные очки при работе с герметичной системой;

- при работе с электрооборудованием следует отключить отрицательную клемму аккумуляторной батареи.

Видео — как проверить кондиционер при покупке автомобиля:

Может заинтересовать:

Сканер для самостоятельной диагностики автомобиля

Сравнить стоимость ОСАГО для своего авто

Выбрать видеорегистратор: незаменимый гаджет для водителя

Некоторые водители предпочитают видеорегистратор в виде зеркала

Замена сальника компрессора-кондиционера

Очень часто выходит из строя такая важная деталь, как сальник компрессора-кондиционера. Находясь с противоположной стороны вала, в процессе эксплуатации он страдает от перегрева. Для его замены изымаем компрессор и сливаем хладагент. Съемником избавляем его от муфты, двумя лапами от шкива и магнита. Удаляем лишнее масло и грязь.

Извлекаем стопорное кольцо сальника. Прибор для изъятия вала кладем на вал компрессора и движением внутрь носка касаемся сальником вала. Вращение ручки производим по часовой стрелке, снимаем сальник с помощью вспомогательного прибора. Производим замену, возвращаем деталь на прежнее место.

Исторический экскурс

Далеко не во всех странах зимы ассоциируются с тремя месяцами обильного снежного покрова, а лето – с умеренным теплом, когда по-настоящему жарких дней бывает не так уж много. По крайней мере, в США стремление ездить с максимальным комфортом наблюдалось практически с первых лет серийного производства автомобилей. И одним из важных факторов обеспечения таких условий была проблема охлаждения салона в летний зной, когда столбик термометра поднимается к 30-градусной отметке. Первые попытки заключались в использовании встречного потока воздуха, который по идее должен достаточно интенсивно охлаждать салонное пространство.

Первые такие системы вентиляции имели воздухозаборники, расположенные снизу автомобиля. Разумеется, подобная идея оказалась провальной – ввиду практического отсутствия дорог с твёрдым покрытием автомобиль превращался в пылесборник, в котором не то, что охлаждаться – дышать становилось невозможно. Так появились радиаторные решётки с вентилятором, которые немного улучшили ситуацию, но кардинально её изменить не смогли. Нужны были новые идеи. Одну из них предложил изобретатель Вильям Уитлей, которому в 1884 году пришла в голову мысль использовать в качестве охладителя лёд. Для этого опять же под днищем он разместил поддон с отверстием, через которое при движении автомобиля в салон попадал свежий и прохладный воздух.

Проблема дефицита льда оказалась столь серьёзной, что, несмотря на достигнутые результаты, от такого решения быстро отказались. Изобретение компрессорного холодильника дало мощный толчок и развитию автомобильных систем кондиционирования. Используемый принцип охлаждения посредством испарения хладагента оказался единственным реальным способом добиться требуемых результатов. В 1939 году первый такой автокондиционер был установлен на машину марки Паккард. Его конструкция была настолько несовершенной, что в массовое производство он не попал. Но сама идея оказалась настолько привлекательной, что все технические проблемы со временем были решены, а принципиальная схема автомобильного кондиционера осталась неизменной до наших дней.

Первым серийным автомобилем, оснащённым системой кондиционирования, стал Кадиллак – в 1941 году компания выпустила 300 таких машин. Спустя 40 лет американский автопром довёл эти цифры до 20 миллионов авто в год, а в настоящее время свыше 80% производимых во всём мире автомобилей имеют в своём составе ручные или автоматические климатические установки.

Повреждения в результате аварии

Если вследствие ДТП существенно пострадала передняя составляющая автомобиля, специалисты должны выполнить снять конденсор. Обычно конструкция остается открытой в момент правки кузовной составляющей при нанесении на нее краски. Это способствует появлению пыли и грязи. По окончании выполнения ремонтных работ все собирается, а владелец забирает свое авто, готовое к эксплуатации.

За всем этим стоит замена компрессора, который обойдется в копеечку, ведь это один из наиболее дорогих узлов, характеризующийся повышенной надежностью, но внутренний засор способствует заклиниванию и поломке.

Установка кондиционера в автомобиль – как правильно организовать работу?

Теперь обсудим, как установить кондиционер в авто без помощи квалифицированных слесарей. Ставим машину на ровную поверхность, глушим, отключаем зажигание и приступаем к работе. Теперь отыщите место расположения старого отопителя и снимите его, также частично раскрутите приборную панель вашего автомобиля, ведь там придется поставить панель для управления функциями кондиционера. Далее сливаем весь антифриз и снимаем корпусы воздушных фильтров. Затем необходимо демонтировать бампер, вентилятор и воздушный фильтр с двигателя.

После того, как демонтаж завершен, крепим опоры для компрессора. Они устанавливаются на двигатель, и для каждой модели авто это делается по-разному, также есть нюансы и у каждого типа кондиционера. Данную информацию советуем уточнить в инструкции устанавливаемого оборудования и техническом описании к вашему автомобилю. Теперь прикручиваем кронштейн для натяжного ролика. Для выполнения данного действия необходимо просверлить два отверстия в крышке ремня ГРМ. Далее соединяем между собой два корпуса: испарителя и штатной печи, и процесс можно считать завершенным. Осталось аккуратно установить на место все вентиляторы и радиаторы, а также компрессор.

Небольшая проблема может возникнуть во время установки регуляторов кондиционера в панель приборов. Если никаких заглушек на панели не предусматривается, то вам необходимо будет вручную вырезать необходимое отверстие для регулятора. Если вы никогда до этого не сталкивались с отопительной системой автомобиля и вообще плохо представляете, как именно устроены все «внутренности», то лучше доверить это дело профессионалам. Тем более, часто бывает, что при покупке кондиционера бонусом установка делается бесплатно.

Главная →

Устройство → Система охлаждения, обогрева и вентиляции → Кондиционер →