Все об углеволокне

Содержание:

Применение

УВ применяют для армирования композиционных, теплозащитных, химостойких и других материалов в качестве наполнителей в различных видах углепластиков. Наиболее ёмкий рынок для УВ в настоящее время — производство первичных и вторичных структур в самолетах различных производителей, в том числе таких компаний как «Boeing» и «Airbus» (до 30 тонн на одно изделие). По причине резко возросшего спроса в 2004—2006 гг. на рынке наблюдался большой дефицит волокна, что привело к его резкому подорожанию.

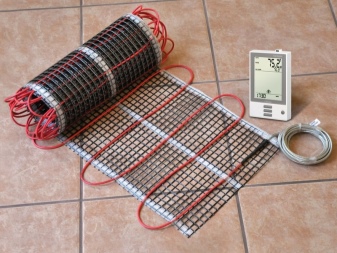

Из УВ изготавливают электроды, термопары, экраны, поглощающие электромагнитное излучение, изделия для электро- и радиотехники. На основе УВ получают жёсткие и гибкие электронагреватели, в том числе ставшие популярными т. н. «карбоновые нагреватели», обогревающие одежду и обувь. Углеродный войлок — единственно возможная термоизоляция в вакуумных печах, работающих при температуре 1100 °C и выше. Благодаря химической инертности углеволокнистые материалы используют в качестве фильтрующих слоёв для очистки агрессивных жидкостей и газов от дисперсных примесей, а также в качестве уплотнителей и сальниковых набивок. УВА и углеволокнистые ионообменники служат для очистки воздуха, а также технологических газов и жидкостей, выделения из последних ценных компонентов, изготовления средств индивидуальной защиты органов дыхания. Широкое применение находят УВА (в частности, актилен) в медицине для очистки крови и других биологических жидкостей. В специальных салфетках для лечения гнойных ран, ожогов и диабетических язв — незаменима ткань АУТ-М, разработанная в начале 80-х годов и опробованная при боевых действиях в Афганистане. Как лекарственное средство применяют при отравлениях (благодаря высокой способности сорбировать яды. Например препарат «Белосорб», или АУТ-МИ на основе светлогорского сорбента), как носители лекарственных и биологически активных веществ. УВ катализаторы используют в высокотемпературных процессах неорганического и органического синтеза, а также для окисления содержащихся в газах примесей (СО до CO2, SO2 до SO3 и др.). Широко применяется при изготовлении деталей кузова в автоспорте, а также в производстве спортивного инвентаря (клюшки, вёсла, лыжи, велосипедные рамы и компоненты, обувь) и т. д.

Углеволокно применяется в строительстве в различных системах внешнего армирования (СВА) — при его помощи усиливают железобетонные, металлические, каменные и деревянные конструктивные элементы зданий и сооружений с целью устранения последствий разрушения материала и коррозии арматуры в результате длительного воздействия природных факторов и агрессивных сред в процессе эксплуатации, а также для сейсмоусиления. Суть данного метода заключается в повышении прочности элементов, воспринимающих нагрузки в процессе эксплуатации зданий и сооружений, с помощью углеродных тканей, ламелей и сеток. Усиление строительных конструкций углеволокном повышает несущую способность без изменения структурной схемы объекта.

Основные сведения

Основная составляющая часть углепластика — это нити углеродного волокна, состоящего в основном из атомов углерода. Такие нити очень тонкие (примерно 0,005-0,010 мм в диаметре), сломать их очень просто, а вот порвать достаточно трудно. Из этих нитей сплетаются ткани. Они могут иметь разный рисунок плетения (ёлочка, рогожа и др.).

Для придания ещё большей прочности ткани, нити углерода кладут слоями, каждый раз меняя угол направления плетения. Слои скрепляются с помощью эпоксидных смол.

Нити углерода обычно получают термической обработкой химических или природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Термическая обработка состоит из нескольких этапов:

- Первый из них представляет собой окисление исходного (полиакрилонитрильного, вискозного) волокна на воздухе при температуре 250 °C в течение 24 часов. В результате окисления образуются лестничные структуры.

- После окисления следует стадия карбонизации — нагрева волокна в среде азота или аргона при температурах от 800 до 1500 °C. В результате карбонизации происходит образование графитоподобных структур.

- Процесс термической обработки заканчивается графитизацией при температуре 1600-3000 °C, которая также проходит в инертной среде. В результате графитизации количество углерода в волокне доводится до 99 %.

Помимо обычных органических волокон (чаще всего вискозных и полиакрилонитрильных), для получения нитей углерода могут быть использованы специальные волокна из фенольных смол, лигнина, каменноугольных и нефтяных пеков. Кроме того, детали из карбона превосходят по прочности детали из стекловолокна, но, при этом, обходятся значительно дороже.

Дороговизна карбона вызвана, прежде всего, более сложной технологией производства и большей стоимостью производных материалов. Например, для проклейки слоёв используются более дорогие и качественные смолы, чем при работе со стеклонитью, а для производства деталей требуется более дорогое оборудование (к примеру, такое как автоклав).

Недостатки

При производстве углепластиков необходимо очень строго выдерживать технологические параметры, при нарушении которых прочностные свойства изделий резко снижаются. Необходимы сложные и дорогостоящие меры контроля качества изделий (в том числе, ультразвуковая дефектоскопия, рентгеновская, оптическая голография и даже акустический контроль).

Другим серьёзным недостатком углепластиков является их низкая стойкость по отношению к ударным нагрузкам. Повреждения конструкций при ударах посторонними предметами (даже при падении инструмента на неё) в виде внутренних трещин и расслоений могут быть невидимы глазу, но приводят к снижению прочности; разрушение повреждённой ударами конструкции может произойти уже при относительной деформации, равной 0,5 %.

Получение

Рис. 1. Структуры, образующиеся при окислении ПАН-волокна

УВ обычно получают термической обработкой химических или природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Температурная обработка состоит из нескольких этапов. Первый из них представляет собой окисление исходного (полиакрилонитрильного, вискозного) волокна на воздухе при температуре 250 °C в течение 24 часов. В результате окисления образуются лестничные структуры, представленные на рис. 1. После окисления следует стадия карбонизации — нагрева волокна в среде азота или аргона при температурах от 800 до 1500 °C. В результате карбонизации происходит образование графитоподобных структур. Процесс термической обработки заканчивается графитизацией при температуре 1600-3000 °C, которая также проходит в инертной среде. В результате графитизации количество углерода в волокне доводится до 99 %. Помимо обычных органических волокон (чаще всего вискозных и полиакрилонитрильных), для получения УВ могут быть использованы специальные волокна из фенольных смол, лигнина, каменноугольных и нефтяных пеков.

Производство

Углепластик

Прессование. Углеткань выстилается в форму, предварительно смазанную антиадгезивом (например, мыло, воск, воск в бензине, Циатим-221, кремнийорганические смазки). Пропитывается смолой. Излишки смолы удаляются в вакууме (вакуум-формование) или под давлением. Смола полимеризуется, иногда при нагревании. После полимеризации смолы изделие готово.

- Контактное формование. На примере изготовления бампера: берётся металлический исходный бампер, смазывается разделительным слоем. Затем на него напыляется монтажная пена (гипс, алебастр). После отвердевания снимается. Это матрица. Затем её смазывают разделительным слоем и выкладывают ткань. Ткань может быть предварительно пропитанной, а может пропитываться кистью или поливом непосредственно в матрице. Затем ткань прокатывается валиками — для уплотнения и удаления пузырьков воздуха. Затем полимеризация (если отвердитель горячего отверждения, то в печи, если нет, то при комнатной температуре — 25 °C). Затем бампер снимается, если надо — шлифуется и красится.

- Вакуумная инфузия. На подготовленную матрицу выкладывается углеродная ткань (без пропитки), далее выкладываются технологические слои для равномерного распространения связующего. Под технологический пакет подаётся разрежение. После этого открывается клапан подачи связующего и оно, под действием вакуума заполняет пустоты и пропитывает углеродную ткань.

- Вакуумное формование. Это изменение формы плоских заготовок (листов или плёнок) из термопластичного полимерного материала при повышенных температурах и воздействии вакуума в объёмные формованные изделия. За счёт относительно невысокой стоимости технологической оснастки, данная технология оказывается крайне привлекательной при изготовлении партий изделий от 10 до 5000 шт., а иногда и до 30.000 шт.

- Пултрузия. Технология изготовления высоконаполненных волокном композиционных деталей с постоянной поперечной структурой. В настоящее время активно используется в производстве полимерных композиционных материалов, например, для производства углеродных ламелей (пластин).

- Намотка. Суть технологии заключается в непрерывном наматывании предварительно пропитанного ровинга/ов (стеклянного, углеродного, базальтового, комбинированного) или ленты на предварительно подготовленную форму – мандрель. После намотки необходимого количества слоёв, мандрель с намотанными слоями помещается в нагревательную печь для дальнейшей полимеризации.

- RTM. Сухой армирующий материал укладывается между двух частей герметично закрытой жёсткой оснастки. Связующее низкой вязкости подаётся под давлением в пресс-форму, вытесняя воздух в сторону дренажных каналов до тех пор, пока форма не будет полностью заполнена. Пресс-формы для этой технологии, как правило, изготавливаются из металла с низким КЛТР. Данная технология хорошо подходит для мелкосерийного и серий средних объёмов от 500 до 2 0000 изделий в год.

- LFI. Технология LFI (Long Fiber Injection — длинноволоконная инжекция) была разработана немецкой фирмой Krauss Maffei в 1995 году. Характеристика производства: инжекция длинного волокна, процесс используемый для производства компонентов интерьера и экстерьера автомобилей, конструкция которых имеет сложную форму, крупные габариты и окрашенную поверхность класса А. В этом процессе рубленое волокно из ассемблированного ровинга, напыляется в форму (матрицу) с контролируемой температурой. В это же время смешивается жидкий изоцианат и полиол, подаётся совместно с рубленым волокном в матрицу. Все эти компоненты напыляются в форму (матрицу), форма смыкается и заполняются путём расширения полиуретановой пены в результате химической реакции введённых компонентов. Несколько минут спустя, полимеризация закончена и изделие может быть извлечено из матрицы.

- SMC/BMC. Материал нарезается, в соответствии со схемой раскроя, и переносится в пресс-форму, нагретую до рабочей температуры. Пресс-форма смыкается, в результате чего под давлением материал растекается в полости формы и отверждается. В конце цикла изделие извлекается из пресс-формы, и производится его окончательная механическая обработка и окраска (если это необходимо).

Трубы и иные цилиндрические изделия производят намоткой. Форма волокна: нить, лента, ткань. Смола: эпоксидная или полиэфирная. Возможно изготовление форм из углепластика в домашних условиях, при наличии опыта и оборудования.

углепластиковая подставка под кофе.

Свойства, характеристики и преимущества углеродного волокна:

– высокая (непревзойденная) прочность,

– высокая предельная прочность на разрыв,

– химическая инертность, устойчивость к воздействию большинства химически агрессивных реагентов,

– отсутствие коррозии,

– высокий предел выносливости,

– низкий вес, низкий удельный вес (неувеличение веса конструкции),

– коэффициент температурного расширения ~ 0,

– линейно упругие до разрушения,

– легкая укладка,

– высокая жесткость,

– высокая жаропрочность,

– высокая стойкость к высоким и низким температурам (в т.ч. вакууме),

– стойкость к высокому давлению,

– радиационная стойкость,

– стойкость к высоким вибрационным нагрузкам,

– низкая теплопроводность,

– немагнитность,

– высокая ударостойкость,

– высокое вибро-, звуко- и радиопоглощение,

– высокая прочность на изгиб.

Методы изготовления

Карбонопластики, а именно так еще называют композитные материалы из переплетенных нитей углеродного волокна, могут быть изготовлены 3-мя способами:

- метод ручной формовки;

- способ вакуумной формовки;

- изготовление с выпеканием в автоклавах.

Изготовление карбоновых элементов в промышленных масштабах требует дорогостоящего оборудования, поэтому в домашних условиях карбон можно произвести только методом ручной либо вакуумной формовки.

Что нужно для изготовления

Для изготовления карбона вам потребуется:

- углеродное волокно. Различается способом плетения и плотностью, измеряющейся в граммах на метр квадратный (гр/м2);

- разделитель (к примеру, Loctite 770 NC). Применяется для легкого разделения карбонового элемента и матрицы после высыхания. Материал наносится на матрицу детали либо горизонтальную поверхность, на которую будет укладываться лицевой слой карбонового элемента. Лицевой слой может быть только один, если на обратной стороне не требуется создание красивой карбоновой текстуры;

- матрица. Для создания горизонтальных деталей можно использовать кусок стекла либо зеркала. Поверхность должна быть как можно ровнее, так как все дефекты покрытия отформуются на изготовленной детали;

- эпоксидная смола (к примеру, EPR 320);

- отвердитель к смоле (как вариант – EPH 294);

- инструмент для выкройки углеродного волокна. Можно использовать обычные ножницы, но будьте готовы к тому, что резка волокна быстро затупит инструмент. Если планируете изготавливать карбоновые детали серийно, рекомендуем купить электроножницы (эффективность продемонстрирована на видео).

Метод ручной формовки

Методика производства достаточно проста:

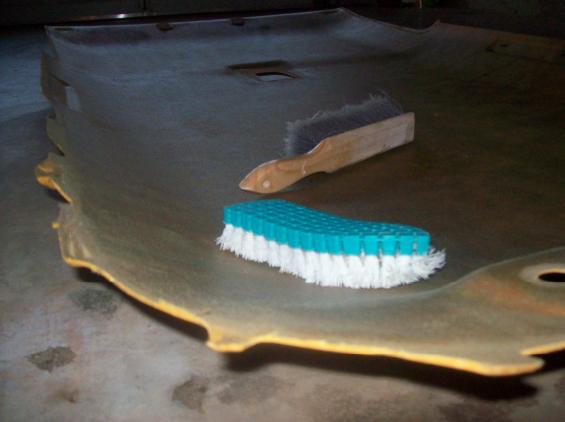

- поверхность матрицы очищается от всех загрязнений;

- равномерно по всех поверхности, в несколько тонких слоев наносится разделитель;

- на поверхность наносится слой приготовленной смолы;

- укладывается слой углеродистой ткани;

- волокно пропитывается эпоксидной смолой. Между первым слоем и матрицей, а также между последующими слоями не должно быть пузырей воздуха. Распределять смолу можно обычной кисточкой, пузыри воздуха удобно выгонять валиком;

- накладывается следующий слой, после чего процедура повторяется до набора необходимой толщины детали;

- после укладки финального слоя горизонтальные детали можно спрессовать ответным куском стекла либо зеркала. В таком случае обе стороны детали получат глянцевую поверхность и четкую структуру карбона.

Поскольку стоимость углеродного волокна нельзя назвать демократичной, между первым и последним слоем углеродной ткани можно укладывать стекловолокно. Стеклоткань не должна быть грубой, чтобы не нарушать финальную форму.

Метод вакуумной формовки

Помимо стандартного набора материалов и инструментов, для изготовления карбоновых элементов методом вакуумной инфузии вам потребуются:

- жертвенная ткань;

- проводящая сетка. Используется для распределения смолы и отвода воздуха;

- вакуумная пленка. Использовать обычную пленку нельзя, так как она не способна выдержать высокую температуру и не обладает высокой способностью к растяжению;

- вакуумный насос. Для изготовления небольших деталей подойдет простой одноступенчатый масляный насос;

- герметизирующий жгут;

- спиральная трубка для подачи смолы и забора воздуха;

- вакуумная трубка;

- зажимы для трубок (струбцины);

- вакуумная ловушка. Используется в качестве уловителя эпоксидной смолы, попадание которой в вакуумный насос выведет его из строя. Соорудить ловушку можно своими руками из подручных средств.

Технология вакуумной инфузии предполагает сборку «бутерброда» из карбоновой ткани и помещения его в герметичное пространство. После укладки происходит откачка воздуха и подача к заготовке смолы. Пропитанную смолою ткань оставляют под вакуумом на 20-30 минут, герметизируя трубки подачи смолы и отбора воздуха. Для начального отвержения достаточно 24 часа и комнатной температуры, после чего деталь из карбона следует отправить на постотвержение в духовой шкаф. Расписывать метод вакуумной инфузии в деталях мы не стали, так как процесс подробно показан на видео.

Карбоновая пленка: плюсы и минусы

Прежде чем принять окончательное решение насчет целесообразности покупки, всегда знакомятся с преимуществами и недостатками материала, причем любого. Карбоновая пленка, которую приобретают для преображения средств передвижения, ноутбуков, смартфонов и мебели, не исключение.

Начинать принято с плюсов, и здесь именно главное достоинство многими воспринимается как недостаток. Речь идет о кардинальном изменении внешнего вида автомобиля. Некоторым владельцам он безумно нравится. Другие автолюбители, наоборот, не в восторге: они считают такое оформление проявлением «дурновкусия».

Преимущества «недокарбона»

Теперь о том, что действительно можно считать плюсами карбоновых пленок. К этой категории относится:

- Защита лакокрасочного покрытия от ультрафиолета.

- Шанс скрыть незначительные дефекты поверхности кузова.

- Простой уход за покрытием. Материал не боится ни «душа», ни автомобильных шампуней.

- Способность защитить автомобиль от различных видов угрозы — от механических повреждений, от мелких камней, песка, осколков стекла и т. д.

- Предохранение кузова от контакта с «агрессивно настроенными» веществами: например, с химикатами, предназначенными для борьбы с гололедом.

- Достаточно долгий срок эксплуатации: высококачественная карбоновая пленка способна служить до 5-7 лет, и не требовать замены или регулярного «латания дыр». Некоторые изделия умеют самовосстанавливаться.

- Практичность, удобство пленки под карбон. Сюда относится скорость преображения автомобиля (мебели, техники), сравнительная простота работы, а также быстрое снятие материала, который удаляется, не оставляя ни малейшего следа.

Главное же преимущество этих альтернативных изделий — вполне «удобоваримая» цена. Для достижения лучшего результата при оклеивании все-таки рекомендуют использовать профессиональный инструмент. И это можно считать первым минусом данной продукции.

Недостатки пленки под карбон

Второй минус — требование к объекту. Лучше оклеивать новую машину, так как невозможно предсказать, как поведет себя пленочная замена карбона. Она может дать два противоположных результата: либо успешно скрыть имеющиеся недостатки, либо сделать их более заметными.

Другие претензии в большей мере относятся к низкокачественной продукции. Главный из них — недолговечность. Такая карбоновая пленка прослужит недолго: покрытие может преподнести неприятный сюрприз уже через несколько месяцев. Чтобы не столкнуться с подобными изделиями под карбон, лучше отдавать предпочтение пленкам средней либо высокой ценовой категории.

Технология получения

Для производства материала используют сырье в виде природных или органического происхождения. Далее, в результате специальной обработки, от исходной заготовки остаются только углеродные атомы. Главной воздействующей силой является температура. Технологический процесс предусматривает выполнение нескольких этапов термообработки. На первой стадии происходит окисление первичной структуры в условиях температурного режима до 250 °C. На следующем этапе получение углеродных волокон переходит в процедуру карбонизации, в результате которой материал нагревается в азотной среде при высоких температурах до 1500 °C. Таким образом формируется графитоподобная структура. Завершает весь процесс изготовления финальная обработка в виде графитизации при 3000 °C. На этой стадии содержание чистого углерода в волокнах достигает 99 %.

Применение углеродных волокон. Усиление углеродным волокном. Прочность углеродных волокон:

– строительство: углеродная композитная арматура, фибра в бетон, фибра в асфальт, системы внешнего армирования. Например, использование системы внешнего армирования на основе углеродного волокна увеличивает грузоподъемность несущих конструкций (мостов, промышленных, складских, жилых зданий) до 4 раз, сокращает время ремонта строительных сооружений и трудозатраты в 10 раз, срок службы конструкции увеличивается также в несколько раз;

– авиация. Например, создание цельных композитных деталей. Сочетание легкости и прочности получаемых изделий позволяет заменить алюминиевые сплавы углепластиковыми. Композитные детали, при их весе в 5 раз меньшем, чем аналогичных алюминиевых, обладают большей прочностью, гибкостью, устойчивостью к давлению и некоррозийностью. Использование композитов в конструкции авиалайнера позволяет снизить его вес на 15-30%, что позволяет сэкономить расход топлива и улучшить экологические показатели;

– атомная промышленность. Углеродное волокно используются при создании энергетических реакторов, где основным требованием к используемым материалам является их стойкость к высоким температурам, высокому давлению и радиационная стойкость

Кроме этого, в атомной отрасли особое внимание отдается общей прочности внешних конструкций, поэтому система внешнего армирования также имеет обширное применение;

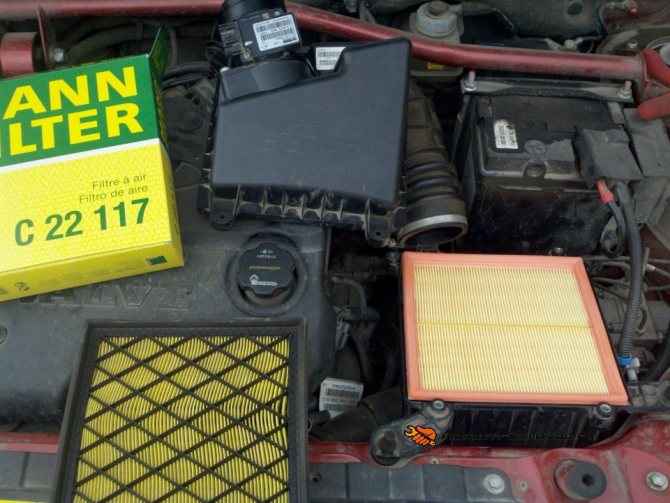

– автомобилестроение. Карбон (или углепластик) используется для производства как отдельных деталей и узлов, так и для автомобильных корпусов целиком. Высокое отношение прочности к весу позволяет создавать безопасные, и в то же время экономичные автомобили: снижение веса автомобиля за счет углепластиков на 30 % позволяет снизить выброс CO2 в атмосферу на 16% (!), благодаря снижению расхода топлива в несколько раз;

– гражданская аэрокосмическая отрасль;

– судостроение. Углеродное волокно является лучшим материалом для проектирования и создания новых материалов и конструкций из них различных видов гражданских судов. Низкий удельный вес углепластика позволяет увеличить скорость катера в 2-3 раза;

– ветроэнергетика. Углепластики позволяют создавать более длинные лопасти, которые, в свою очередь, обладают большей энергопроизводительностью;

– железнодорожная отрасль. Улепластики позволяют облегчить конструкцию железнодорожных вагонов, снизив тем самым общий вес составов, что позволяет в дальнейшем как увеличивать их длину, так и улучшать скоростные характеристики. В то же время углепластики могут использоваться и при строительстве железнодорожного полотна и прокладке железнодорожных проводов, сокращая необходимое количество опор и в то же время снижая риск их провисания;

– электроэнергетике. Например, композитный сердечник в 4,7 раза легче стального и в 2 – 2,5 раза прочнее;

– в быту. Углеродное волокно и композиционные материалы интенсивно входят в привычный мир каждого человека. Из них создаются многие товары народного потребления: предметы интерьера, детали бытовых приборов, спортивная экипировка и инвентарь, детали ЭВМ и многое другое.

Найти что-нибудь еще?

карта сайтакарбоновая углеродная тканьприменение купить кабель нагревательное однонаправленное углеродное волокно производство в россии цена обогрев для обогрева инкубатора производитель из пропиленового волокна применение свойства карбон углетканьпроизводство оборудование изготовление технология получение пленка теплый пол сетка велосипед картридж ммв трубка стоимость автомобили удочка греющий нагревательный кабель из сырье для углеродного волокна в россии купить нагревателькачество прочность использование композиционные материалы на основе оборудование для производства углеродных волокон тканьусиление нить углеродным волокномкак клеить пластик нагревательный элемент углеродное волокно купить украина в москве обогрев киевактивированные углеродные волокна 3932углеродное волокно что это производство Россия купить в москве для обогрева усиление ткань материал кабель получение производство теплый пол свойства пропитка применение нить композит карбон удочка технология велосипед пленка качество

Коэффициент востребованности

1 789

Форма выпуска

Волокна карбона могут быть как короткими, резаными, так и в виде непрерывных нитей на бобинах. Но, как уже было сказано выше, карбон обладает плохой устойчивостью к изгибу, то углеродное волокно зачастую формируют в полотно,называемое Carbon Fabric. Причем получается оно в виде разнообразных плетений: елочка, рогожка и прочее. Бывает, что волокна просто перехватывают до заливки смолой довольно крупными стежками.Несущей основой чаще всего являются эпоксидные смолы, в которых послойно укладываются волокна карбона. Лист толщиной 1 миллиметр содержит в основном три-четыре таких слоя.

Применение

УВ применяют для армирования композиционных, теплозащитных, химостойких и других материалов в качестве наполнителей в различных видах углепластиков. Наиболее ёмкий рынок для УВ в настоящее время — производство первичных и вторичных структур в самолетах различных производителей, в том числе таких компаний как «Boeing» и «Airbus» (до 30 тонн на одно изделие). По причине резко возросшего спроса в 2004—2006 гг. на рынке наблюдался большой дефицит волокна, что привело к его резкому подорожанию.

Из УВ изготавливают электроды, термопары, экраны, поглощающие электромагнитное излучение, изделия для электро- и радиотехники. На основе УВ получают жёсткие и гибкие электронагреватели, в том числе ставшие популярными т. н. «карбоновые нагреватели», обогревающие одежду и обувь. Углеродный войлок — единственно возможная термоизоляция в вакуумных печах, работающих при температуре 1100 °C и выше. Благодаря химической инертности углеволокнистые материалы используют в качестве фильтрующих слоёв для очистки агрессивных жидкостей и газов от дисперсных примесей, а также в качестве уплотнителей и сальниковых набивок. УВА и углеволокнистые ионообменники служат для очистки воздуха, а также технологических газов и жидкостей, выделения из последних ценных компонентов, изготовления средств индивидуальной защиты органов дыхания. Широкое применение находят УВА (в частности, актилен) в медицине для очистки крови и других биологических жидкостей. В специальных салфетках для лечения гнойных ран, ожогов и диабетических язв — незаменима ткань АУТ-М, разработанная в начале 80-х годов и опробованная при боевых действиях в Афганистане. Как лекарственное средство применяют при отравлениях (благодаря высокой способности сорбировать яды. Например препарат «Белосорб», или АУТ-МИ на основе светлогорского сорбента), как носители лекарственных и биологически активных веществ. УВ катализаторы используют в высокотемпературных процессах неорганического и органического синтеза, а также для окисления содержащихся в газах примесей (СО до CO2, SO2 до SO3 и др.). Широко применяется при изготовлении деталей кузова в автоспорте, а также в производстве спортивного инвентаря (клюшки, вёсла, лыжи, велосипедные рамы и компоненты, обувь) и т. д.

Углеволокно применяется в строительстве в различных системах внешнего армирования (СВА) — при его помощи усиливают железобетонные, металлические, каменные и деревянные конструктивные элементы зданий и сооружений с целью устранения последствий разрушения материала и коррозии арматуры в результате длительного воздействия природных факторов и агрессивных сред в процессе эксплуатации, а также для сейсмоусиления. Суть данного метода заключается в повышении прочности элементов, воспринимающих нагрузки в процессе эксплуатации зданий и сооружений, с помощью углеродных тканей, ламелей и сеток. Усиление строительных конструкций углеволокном повышает несущую способность без изменения структурной схемы объекта.