Карбоновая ткань — углеродная материя из сверхпрочных нитей

Содержание:

- Историческая справка

- Применение необычной ткани

- Применение углеродных волокон. Усиление углеродным волокном. Прочность углеродных волокон:

- Свойства материала

- Описание материала

- Как делают карбоновые нити

- Особенности

- Применение карбона

- Достоинства удилищ

- Устройство и принцип работы карбонового прибора

- Карбоновый велосипед

- Что такое углебетон

- Углеродное волокно-производство

- Кевлар и углеродное волокно: Сходства и различия

- Формы изготовления

- Обогреватели с карбоновым нагревательным элементом

Историческая справка

Применять углеволокно для усиления и армирования конструкций строительных объектов начали около 40 лет назад. Сегодня можно насчитать тысячи объектов, во время ремонта и восстановления которых использовались технологии на основе углеродного волокна.

В 1982 г. на юге Германии при усилении железобетонного моста применялись углеродные ленты (совместный проект концерна «СИКА», проектного бюро «Леонгард, Андрэ и парт.» и фирмы «Леоба»). В России данный материал использовали в 2003 г. при усилении балок автодорожного моста через реку Киржач (104-й км трассы Москва — Нижний Новгород).

С использованием углепластика строятся современные здания, дорожные покрытия, мосты, заводы, производится укрепление и усиление построенных ранее конструкций.

Так, например, в Швейцарских Альпах был построен сложный мост, состоящий всего из двух деталей (по 900 кг каждая). Детали были установлены при помощи вертолёта и соединены друг с другом болтами. Подобный мост из стали вертолёт перенести бы не смог.

Усиленные элементы конструкций получают дополнительно:

Применение необычной ткани

Изначально карбон материал задумывался для космической сферы. Но вскоре углеродное волокно оказалось незаменимым в других областях. Сегодня карбон применяется практически во всех сферах, где требуются особо прочные и надежные материалы.

Основные области использования ткани карбон:

- авиационная промышленность;

- изготовление деталей для спортивных машин;

- энергетика;

- теплоизоляционная продукция;

- производство медтехники;

- спортивное оборудование, снаряжение;

- строительство.

Благодаря уникальной гибкости, ткань удобна для раскроя, резки, пропитки различными составами. Заготовки из карбона поддаются шлифовке, полировке и окрашиванию. Ткань применяется для изготовления промышленных и самодельных вещей.

Применение углеродных волокон. Усиление углеродным волокном. Прочность углеродных волокон:

– строительство: углеродная композитная арматура, фибра в бетон, фибра в асфальт, системы внешнего армирования. Например, использование системы внешнего армирования на основе углеродного волокна увеличивает грузоподъемность несущих конструкций (мостов, промышленных, складских, жилых зданий) до 4 раз, сокращает время ремонта строительных сооружений и трудозатраты в 10 раз, срок службы конструкции увеличивается также в несколько раз;

– авиация. Например, создание цельных композитных деталей. Сочетание легкости и прочности получаемых изделий позволяет заменить алюминиевые сплавы углепластиковыми. Композитные детали, при их весе в 5 раз меньшем, чем аналогичных алюминиевых, обладают большей прочностью, гибкостью, устойчивостью к давлению и некоррозийностью. Использование композитов в конструкции авиалайнера позволяет снизить его вес на 15-30%, что позволяет сэкономить расход топлива и улучшить экологические показатели;

– атомная промышленность. Углеродное волокно используются при создании энергетических реакторов, где основным требованием к используемым материалам является их стойкость к высоким температурам, высокому давлению и радиационная стойкость

Кроме этого, в атомной отрасли особое внимание отдается общей прочности внешних конструкций, поэтому система внешнего армирования также имеет обширное применение;

– автомобилестроение. Карбон (или углепластик) используется для производства как отдельных деталей и узлов, так и для автомобильных корпусов целиком. Высокое отношение прочности к весу позволяет создавать безопасные, и в то же время экономичные автомобили: снижение веса автомобиля за счет углепластиков на 30 % позволяет снизить выброс CO2 в атмосферу на 16% (!), благодаря снижению расхода топлива в несколько раз;

– гражданская аэрокосмическая отрасль;

– судостроение. Углеродное волокно является лучшим материалом для проектирования и создания новых материалов и конструкций из них различных видов гражданских судов. Низкий удельный вес углепластика позволяет увеличить скорость катера в 2-3 раза;

– ветроэнергетика. Углепластики позволяют создавать более длинные лопасти, которые, в свою очередь, обладают большей энергопроизводительностью;

– железнодорожная отрасль. Улепластики позволяют облегчить конструкцию железнодорожных вагонов, снизив тем самым общий вес составов, что позволяет в дальнейшем как увеличивать их длину, так и улучшать скоростные характеристики. В то же время углепластики могут использоваться и при строительстве железнодорожного полотна и прокладке железнодорожных проводов, сокращая необходимое количество опор и в то же время снижая риск их провисания;

– электроэнергетике. Например, композитный сердечник в 4,7 раза легче стального и в 2 – 2,5 раза прочнее;

– в быту. Углеродное волокно и композиционные материалы интенсивно входят в привычный мир каждого человека. Из них создаются многие товары народного потребления: предметы интерьера, детали бытовых приборов, спортивная экипировка и инвентарь, детали ЭВМ и многое другое.

Как возможно научиться писать тексты и зарабатывать на этом удаленно? Например, можете пройти курс «Копирайтинг от А до Я», который подойдет даже начинающим авторам.

Другие записи:

карта сайтакарбоновая углеродная тканьприменение купить кабель нагревательное однонаправленное углеродное волокно производство в россии цена обогрев для обогрева инкубатора производитель из пропиленового волокна применение свойства карбон углетканьпроизводство оборудование изготовление технология получение пленка теплый пол сетка велосипед картридж ммв трубка стоимость автомобили удочка греющий нагревательный кабель из сырье для углеродного волокна в россии купить нагревателькачество прочность использование композиционные материалы на основе оборудование для производства углеродных волокон тканьусиление нить углеродным волокномкак клеить пластик нагревательный элемент углеродное волокно купить украина в москве обогрев киевактивированные углеродные волокна 3932углеродное волокно что это производство Россия купить в москве для обогрева усиление ткань материал кабель получение производство теплый пол свойства пропитка применение нить композит карбон удочка технология велосипед пленка качество

Коэффициент востребованности

1 302

Свойства материала

Специфика технологии получения материала наложила свой отпечаток на эксплуатационные качества волокон. В результате высокая термическая стойкость стала главной отличительной чертой структуры таких изделий. Кроме тепловых воздействий, материал устойчив и к химическим агрессивным средам. Правда, если в процессе окисления при нагревании присутствует кислород, это губительно сказывается на волокнах. Зато механическая прочность углеродного волокна может составить конкуренцию многим традиционным материалам, которые считаются твердотельными и стойкими к повреждениям. Это качество особенно выражено в карбоновых изделиях. Еще одним свойством, которое имеет спрос среди технологов различной продукции, является способность абсорбции. Благодаря активной поверхности данное волокно можно рассматривать в качестве эффективной каталитической системы.

Описание материала

Карбон представляет собой переплетенные в большом количестве нити из углерода, а крепление между огромным количеством нитей выполняется эпоксидной смолой. Чтобы обеспечить высочайшую прочность материала, нити должны быть уложены с соблюдением определенного угла. Таким образом, основная составляющая композитного материала — углеродная нить, которая не подлежит ломанию или разрыву. Применение современных технологий позволяет производить материал для тюнинга с самым разнообразным видом рисунка и рельефа.

Преимущества и недостатки

Прежде, чем использовать материал, следует узнать основные свойства и особенности работы и эксплуатации материала и предметов, обработанных карбоном.

Особое плетение обеспечивает материалу высокую прочность, и дает несомненное преимущество по сравнению с другими материалами, включая металл.

Карбон отличается легким весом – на 50% легче стали и на 20% легче алюминий.

Еще одним замечательным свойством является особая прочность на разрыв. Деталь, изготовленная с применением карбона, имеет улучшенные потребительские свойства. Данные показатели композита позволяют успешно внедрять его в автоспортивной сфере.

Материал является признанным средством обеспечения дополнительной безопасности пилотов спортивных машин, а также имеет влияние на улучшение спортивных результатов, так как вес спортивного средства оказывает огромное воздействие на обеспечение максимальной устойчивости болида.

Однако применение карбона имеет и свои недостатки. Прежде всего, речь идет о высокой стоимости композита, основанную на сложности применяемых в производстве уникальных технологий, а также на изначальной высокой стоимости исходных веществ: при склеивании между слоями карбона применяются дорогие смолы с повышенными качественными характеристиками.

Несмотря на прочность, карбону следует избегать точечные удары, а также значительных быстрых механических воздействий. Таким образом, повреждения можно получить даже при метком попадании небольшого камешка в часть автомобиля, содержащего карбоновый элемент.

Еще одна опасность, от которой стоит оградить поверхность карбона – солнечные лучи. Их воздействие губительно для внешнего вида изделий из данного материала. Если не предпринять мер по защите авто от прямого солнца, внешний вид будет испорчен в течение короткого промежутка времени.

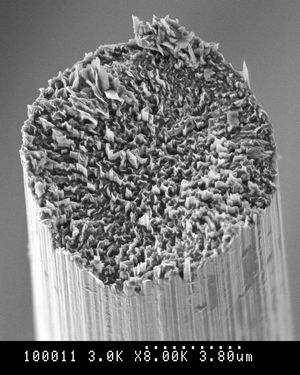

Как делают карбоновые нити

Волокна, состоящие из тончайших нитей углерода, получают термической обработкой на воздухе, то есть окислением, полимерных или органических нитей (полиакрилонитрильных, фенольных, лигниновых, вискозных) при температуре 250 °C в течение 24 часов, то есть практически их обугливанием. Вот так выглядит под микроскопом углеродная нить после обугливания.

После окисления проходит карбонизация — нагрев волокна в среде азота или аргона при температурах от 800 до 1500 °C для выстраивания структур, подобных молекулам графита.

Затем проводится графитизация (насыщение углеродом) в этой же среде при температуре 1300-3000 °C. Этот процесс может повторяться несколько раз, очищая графитовое волокно от азота, повышая концентрацию углерода и делая его прочнее. Чем выше температура, тем прочнее получается волокно. Этой обработкой концентрация углерода в волокне увеличивается до 99%.

Особенности

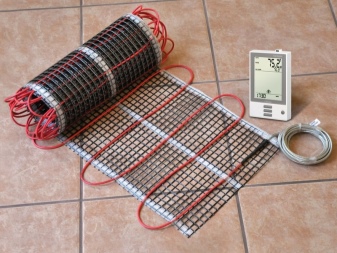

Нагревательный кабель из углеродного волокна — одна из характерных составляющих теплого пола. Принцип работы очень прост. Как только включают электрический ток, и он начинает поступать на провод, сопротивление этого элемента приводит к появлению большого количества тепла. Но согласно законам физики тепло не может оставаться в замкнутом объеме — оно начинает распространяться. Тепловой поток контактным способом переходит на поверхность пола, дальше тепло поступает уже в воздух в комнате.

Однако проблема в том, что влиять на сопротивление практически невозможно. Не удается также регулировка уровня сопротивления по длине. Двухэтапная передача тепловой энергии существенно повышает расход тока. Кроме того, придется довольно долго ждать, пока воздух в комнате прогреется с нуля.

Надо понимать, что такой подход не совсем удобен. Он позволяет получить только блоки совершенно идентичного размера. Стыковка бывает затруднена из-за невозможности уложить полностью целое число панелей в заданный объем. Если же использовать углеволокно вместо традиционного электропровода, обе проблемы решаются эффективно. Стержни из карбона имеют очень высокое сопротивление, при проходе тока вырабатывается излучение от 5 до 20 мкм.

В результате энергия будет передаваться не самому воздуху, а людям и различным объектам. Дополнение конструкции графитовыми и серебряными элементами поможет нарастить эффективность. Отрегулировать температуру можно при помощи вставок из полимера. Как только воздух прогревается до 18-22 градусов, сопротивление растет. Сила тока будет уменьшена, соответственно этому стержень становится холоднее.

Применение карбона

Изначально карбон был разработан для спортивного автомобилестроения и космической техники, но благодаря своим отличным эксплуатационным свойствам, таким как малый вес и высокая прочность, получил широкое распространение и в других отраслях промышленности:

- в самолетостроении,

- для спортивного инвентаря: клюшек, шлемов, велосипедов.

-

удочек,

- медицинской техники и др.

Гибкость углеродного полотна, возможность его удобного раскроя и резки, последующей пропитки эпоксидной смолой позволяют формовать карбоновые изделия любой формы и размеров, в том числе и самостоятельно. Полученные заготовки можно шлифовать, полировать, красить и наносить флексопечать.

Достоинства удилищ

Достоинством таких удилищ является их значительно более низкий вес в сравнении со стеклопластиковыми, как правило, меньший диаметр, гибкость и чувствительность. Если выпускаемые раньше мировыми фирмами удилища имели массу 220—240 г, то современное удилище «Харди Графит карбон» при длине 2,45 м весит всего 64 г. Но производство графитового удилища предусматривает использование, как минимум, 4 процентов связующего вещества от общей массы, обычно стеклопластика. Поэтому наиболее легкие из них и особо ценимые многими рыболовами за дальность и точность заброса содержат 96 процентов графита.

Устройство и принцип работы карбонового прибора

Приборы, функционирующие благодаря нагреву карбоновой спирали, отличаются рабочими характеристиками, внешним видом, материалом изготовления. Общим является устройство приборов. Основа – трубка с углеродными нитями, закрученными в спираль. Это нагревательный элемент. В зависимости от мощности прибора и его модели таких трубок может быть 2, 3 и более.

Вакуумные трубки с карбоновым нагревательным элементом имеют различную форму, которая зависит от производителя. Общее у них – составные компоненты – карбоновые нити, заключенные в безвоздушную среду стеклянного футляра

Карбоновый нагреватель заключен в корпус с отражателем из анодированного алюминия. От внешнего мира, в целях безопасности, трубка ограждена решеткой. В зависимости от модели, прибор может обладать пультом управления, подставкой с функцией вращения, встроенным температурным датчиком, управление которым происходит посредством поворотного регулятора.

После включения устройства в сеть по углеродным нитям проходит электрический ток, нагревая их. Происходит длинноволновое инфракрасное излучение, свободно проникающее сквозь стекло. Вреда от него нет, ведь «carbone» — «углерод» по сути своей, тот же уголь.

Основная особенность излучаемого тепла в том, что оно нагревает предметы, находящиеся в поле действия. Воздух, контактирующий с прибором и предметами, начинает нагреваться уже от предметов, получивших свою порцию тепла.

Тепло, излучаемое карбоновым нагревателем, не используется для нагрева воздуха. Оно целенаправленно идет на подогревание предметов, находящихся в рабочей зоне. И только потом нагретые предметы делятся теплом с окружающим воздухом

Инфракрасные лучи, попадая на поверхность предметов и человеческого тела, прогревают на глубину до 2,5 см. Нагрев происходит с одной стороны – от обогревателя. Рабочая площадь зависит от мощности прибора. В среднем, 100 Вт способны распространять тепло на площадь, равную 1 м2. Но этот показатель во многом зависит от модели прибора – некоторые производители гарантируют при мощности 900 Вт площадь обогрева 20 м2.

Ленты из карбонового волокна надежно изолированы в вакуумной среде. Это позволяет полностью защитить. В работу нагревательного элемента исключено вмешательство инородных предметов

Нагревательный элемент является самой надежной частью устройства. Прочные нити углерода, составляющие карбоновую спираль, могут работать 100 000 часов и более. Единственная проблема – вакуумная кварцевая трубка. Хотя используется закаленное стекло, риск его повреждения достаточно высок. Именно стекло считается самой уязвимой деталью прибора и основным недостатком.

С другой стороны, сплетение углеводородных нитей, надежно запаянное в вакуумной емкости, ограждено от внешнего воздействия – микрочастиц пыли, капелек воды, случайного попадания посторонних предметов.

Карбоновый велосипед

Углеводородное волокно или карбон – это материал, «сотканный» из нитей углерода. Они тонкие, как человеческий волос, но прочные, как сталь. Их очень тяжело порвать, но сломать вполне возможно.

Именно поэтому при производстве деталей используют несколько слоев карбона. Накладывая карбоновые слои друг на друга в различном порядке, производители добиваются наибольшей износостойкости и ударопрочности.

Несмотря на свою «молодость», карбон уже прочно закрепился на рынке высокотехнологичных материалов.

Сначала им заинтересовались космические и военные специалисты. Еще бы! Вещество, позволяющее снизить вес в несколько раз и при этом имеющее отличные показатели в прочности – это ли не чудо?

Затем углепластик постепенно начал завоевывать автомобильную отрасль. Сначала это были отдельные детали, требующие высоких результатов в устойчивости к разрывам, сейчас же карбон чаще всего служит эксклюзивным украшением авто, например как карбоновая «юбка».

И вот, сравнительно недавно, углеводородное волокно стали использовать на благо спортивных достижений. В частности, оно широко применяется для создания велосипедной рамы.

На протяжении многих лет рама велосипеда изготовлялась из стали или алюминия. Прочная, легкая, износостойкая – она идеальна для велотуризма и профессиональных марафонов. Но постепенно место железа занимает карбон, значительно превосходящий металл по многим показателям.

Все чаще на турнирах по велоспорту можно встретить карбоновые велосипеды, да и любители обычных прогулок по парку не гнушаются приобретать дорогостоящие модели. Оправдано ли такое массовое увлечение новыми технологиями или это всего лишь очередная модная тенденция?

Главный секрет углеводородного волокна заключается в его изготовлении. Сложный технологический процесс запекания деталей, их выпиливания и соединения дает гарантию надежности. Однако в погоне за быстрой прибылью, фирмы-однодневки часто сокращают стадии и время производства, тем самым значительно ухудшая технические характеристики.

Такие карбоновые рамы от качественных аналогов на глаз не отличишь, зато при любом, даже самом незначительном повреждении, байк развалится буквально под хозяином. И все же именно спрос рождает предложение. Желая оказаться в тренде и при этом сэкономить, многие велолюбители готовы рискнуть и приобрести карбоновый велосипед подпольного изготовления.

Что такое углебетон

Изначально идея армирования бетона углеродным волокном пришла в голову ученым из Института монолитного строительства (г. Дрезден). Раньше изготовление композитов на основе углеволокна уже практиковалось: из таких материалов давно делают различные детали самолетов, планеров, автомобилей, катеров и даже велосипедов. Тем не менее, замена металлической арматуры на углеродистое волокно в составе бетона с получением абсолютно нового материала стала новацией на строительном рынке.

Усиление железобетонных конструкций углеволокном

Усиление железобетонных конструкций углеволокном

Углебетон — это более «продвинутая» разновидность железобетона. В него встроены углеродные нити, сплетенные в углеткань — тонкое полотно, которое производится на вязально-прошивных установках. Каждая нить углеткани в отдельности тоньше человеческого волоса (ее толщина — 5-10 мкм). Около 50 тысяч таких нитей формируют своеобразный «канат», и он становится основой «текстиля».

Углеродное волокно-производство

Столь высокую стоимость углеродного волокна обуславливает сложность и энергоемкость процесса его получения. Смысл процесса состоит в поэтапной чистке углеродосодержащих нитей от ненужных атомов, оставляя в конце процесса до 99% углерода в объеме нити.

УВ получают путем термического разложения (пиролизом) исходных нитей: гидратоцеллюлозных, полиакрилонитрильных (ПАН). Так же нефтяных или каменноугольных пеков. В настоящее время, промышленное значение имеет производство УВ на базе вискозы или ПАН.

Процесс получения УВ на основе ПАН

Следует заметить, что химический состав и структура УВ зависит от состава исходного сырья.

В первую очередь, полиакриловые жгуты подвергают окислению, проводя термическую обработку на воздухе при температуре около 200 °С.

Окисленный ПАН так же представляет интерес в некоторых сферах производства как термостойкий и трудно горючий материал.

После окисления, полотно проходит через печи карбонизации (около 1500 °С) и графитизации (около 3000 °С). На этой стадии удаляются остатки водорода и гетероатомов, происходит образование двойных связей между атомами углерода. Процессы карбонизации и графитизации проводятся в инертной среде.

В завершении процесса карбонизации (в некоторых случаях стадия графитизации может исключаться) жгут имеет готовый химический состав и структуру, но проходит еще ряд этапов для повешения адгезии с матрицей:

— обработка поверхности. Поверхность карбонового полотна вследствие данной реакции становится «шероховатой». Обнажая атомы углерода и создавая свободные функциональные группы способные к ионному обмену.

— нанесение ПАВ (поверхностно активное вещество). Оно же, так называемое аппретирование. В качестве аппрета чаще наносятся эпоксидные смолы без отвердителя. Аппрет защищает от истирания в процессе хранения, транспортировки и текстильной переработки. Вытесняет из пор влагу и воздух.

Этап сушки после нанесения аппрета является завершающим этапом, после которого жгуты наматываются на бобины (обычно массой до 8 кг).

Кевлар и углеродное волокно: Сходства и различия

- Подробности

- Просмотров: 4613

Кевлар и углеродное волокно: Сходства и различия

Кевлар и углеродное волокно – это прочные и легкие композитные материалы, широко известные и повсеместно применяемые в наши дни. Их часто используют в сферах, где важна высокая эффективность и прочность, например, в авиации, спортивных автомобилях высокого класса, а также при изготовлении высокопрочных бронежилетов. Хотя оба эти материала часто используются вместе, они обладают отличными друг от друга качествами.

Конструкция

Углеродное волокно – это, по сути, ткань, сплетенная из тонких нитей графита. Нити выкладываются на форму и прикрепляются друг к другу при помощи эпоксидной смолы. Перекрестное размещение нитей обеспечивает максимальную прочность материала и создает визуальный «клетчатый» вид готового изделия. Кевлар же создается на микроскопическом уровне, в процессе сцепления искусственных молекул в жесткий полимерный кристалл; в результате можно сплести нити либо получить жидкость.

Прочность

Как углеродное волокно, так и кевлар – особо прочные материалы с небольшим отличием друг от друга. Кевлар – чрезвычайно жесткий материал, до такой степени, что под давлением начинает деформироваться, причем довольно быстро. Углеродное волокно, из-за своего плетеного строения, можно легко проткнуть, но зато оно практически невосприимчиво к высокой температуре (в отличие от кевлара).

Вес

Компоненты углеродного волокна очень легкие: плетеная конструкция подразумевает, что материалы из углеродного волокна могут быть очень тонкими, если в результате не требуется высокая прочность. Поэтому углеродное волокно часто применяется при создании легких летательных аппаратов или гоночных машин. Если же необходима особая прочность, то на слой углеродного волокна накладывают кевлар, укрепляя его; в пример можно привести создание защитного снаряжения типа шлемов для мотоциклов.

Гибкость

Как правило, кевлар – это негибкий материал. Т.к. при давлении извне и изменении формы вещи, изготовленной из кевлара, нарушается его структура и прочность, то обычно эти вещи делают весьма жесткими. Касается это, как правило, бронежилетов, которые предназначены для торможения летящих предметов (пуль) при максимально возможном ослаблении воздействия удара на тело человека. В зависимости от толщины ткани углеродного волокна, предметы из него могут быть весьма гибкими. Именно его гибкость часто помогает ослабить силу удара; применимо это при производстве легко отрывающихся предметов, например панелей автомобилей.

-

Назад

-

Вперёд

Формы изготовления

В первую очередь это термоустойчивые текстильные изделия, среди которых можно выделить ткани, нити, трикотаж, войлок и т. д. Более технологичным направлением является изготовление композитов. Пожалуй, это наиболее широкий сегмент, в котором представлено волокно углеродное как основа изделий для серийного производства. В частности, это подшипники, термоустойчивые узлы, детали и различные элементы, которые работают в условиях агрессивных сред. Преимущественно композиты ориентированы на рынок автомобилестроения, однако и строительная область довольно охотно рассматривает новые предложения от изготовителей данного химволокна.

Обогреватели с карбоновым нагревательным элементом

ИК-волны образуются после нагрева углеродных волокон электротоком. Распространяясь по комнате, они не «выжигают» кислород, а воздух в помещении не становится менее влажным. Особенностью обогревательного прибора является возможность его использования вне помещения, но в этом случае снижается площадь эффективного обогрева.

Относясь к классу инфракрасных приборов, карбоновый обогреватель отличается от ИК-излучателей, использующих в качестве нагревательного элемента более традиционные материалы (не говоря уже об электроконвекторах, тепловентиляторах и масляных обогревателях) большей экономичностью. Энергоэффективность нового прибора лучше аналогичных показателей перечисленных устройств не менее чем в 2 раза. Карбоновый прибор мощностью около 1 КВт справится с задачей обогрева помещения, как обогреватель более ранних разработок, потребляющий 2-2,2 КВт электроэнергии в час. Необходимо добавить, что его мощности в 1 КВт хватает для эффективного обогрева комнаты в 10 м2. Выбирая устройство в магазине, учитывайте это обстоятельство.

Производители уверяют, что углеродистые волокна, применяемые в качестве нагревательного элемента, имеют практически неограниченный ресурс. К тому же существует мнение о благоприятном воздействии включенного устройства на организм человека. Человеческое тело тоже можно представить как объект, прогревающийся на небольшую глубину. Считается, что работающий излучатель улучшает подкожное кровообращение и даже борется с воспалительными процессами в суставах и мышечных связках. Стоит добавить, что, зайдя в холодное помещение и включив устройство в сеть, человек, находящийся в зоне его излучения, почти сразу ощущает воздействие тепла.

Сегодня существуют 3 типа карбоновых обогревателей.

- Напольный — он компактен и мобилен. Его при необходимости можно перенести из комнаты в комнату.

- Потолочный — эти устройства можно вмонтировать даже в навесные потолки.

- Настенный — прибор предпочтителен, если в доме нужно создать оптимальный микроклимат для ребенка с максимальной безопасностью для него.

Кроме того, карбоновые обогреватели могут быть поворотными и неповоротными, оборудоваться дистанционными системами управления. Большинство моделей оснащено термостатами, позволяющими в автоматическом режиме поддерживать заданную температуру, все изделия — защитой от перегрева и скачков напряжения.

Как и любое техническое устройство, излучатель не лишен недостатков. Один из них — нагрев только той полосы, куда он направлен. Кроме того, при падении прибора возможно разрушение колбы с заключенной в ней спиралью из карбона. Правда, обогреватели автоматически отключаются при резком изменении своего положения.

Остается надеяться, что вы лучше узнали, что такое карбоновый обогревательный прибор, и сможете выбрать его в соответствии со своими потребностями.